Dekarbonizacja naszej działalności

Droga do neutralności węglowej

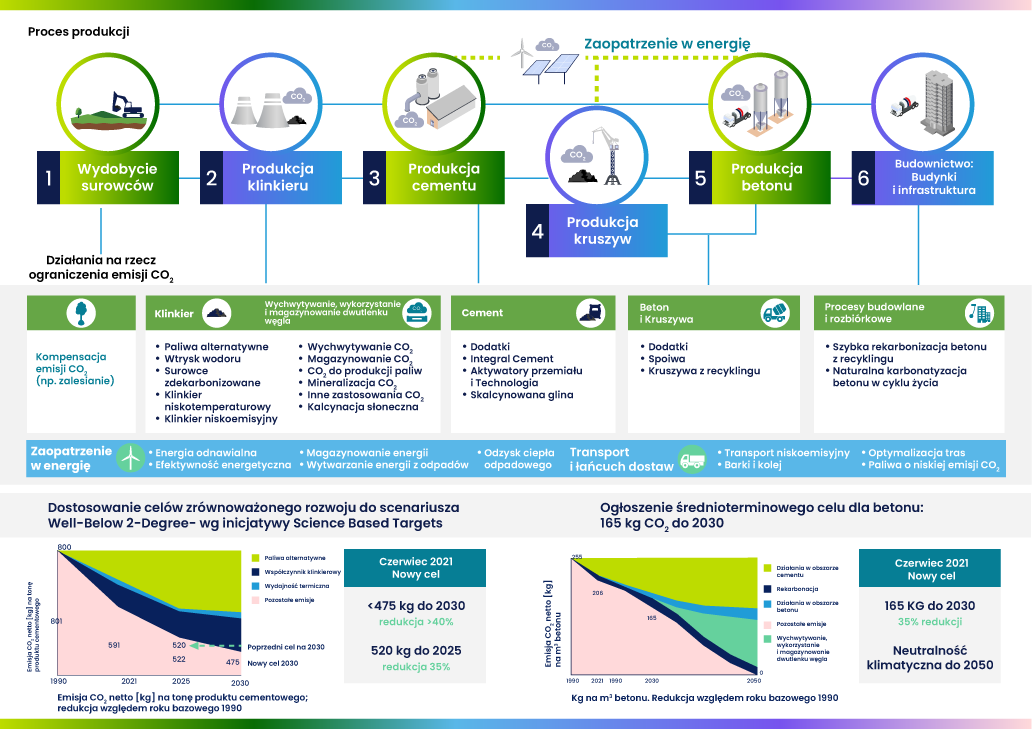

Program “Future in Action” zaczyna się w naszych zakładach. Udoskonalamy nasze procesy produkcyjne, aby na każdym kroku zmniejszać nasz ślad węglowy.

Program “Future in Action” zaczyna się w naszych zakładach. Udoskonalamy nasze procesy produkcyjne, aby na każdym kroku zmniejszać nasz ślad węglowy.

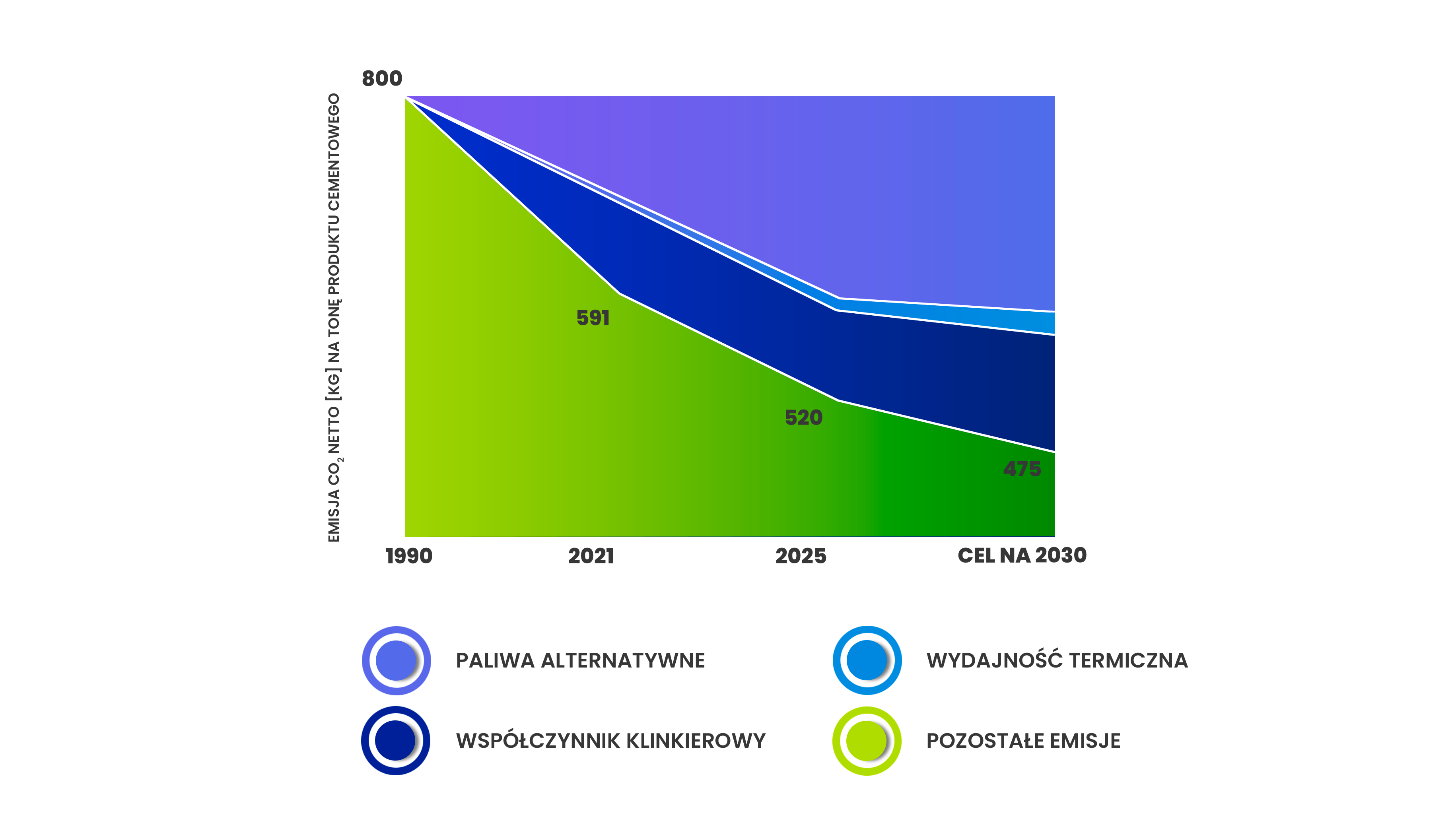

Program “Future in Action” skupia się na optymalizacji wyników w czterech filarach, co pozwoli na maksymalne ograniczenie emisji dwutlenku węgla i osiągnięcie naszych celów na rok 2030:

Zwiększenie wykorzystania paliw alternatywnych zamiast konwencjonalnych paliw kopalnych.

Optymalizacja wydajności cieplnej pieców klinkierowych.

Paliwa alternatywne mogą pozwolić nam uniezależnić się od paliw kopalnych, zasilając nasze piece, a jednocześnie przynosząc korzyści dla środowiska. Paliwa alternatywne, pochodzące z wyselekcjonowanej palnej frakcji odpadów, nienadającej się do recyklingu, są produktem ubocznym działalności ludzi, który w przypadku niewykorzystania trafia na składowiska odpadów. W wyniku rozkładu zawartej w odpadach biomasy powstaje metan, tj. gaz cieplarniany, który wywołuje do 80 razy wyższy efekt cieplarniany niż CO2.

W procesie współspalania paliw alternatywnych w piecu cementowym ma miejsce tzw. co-processing: energia zawarta w odpadach zostaje efektywnie wykorzystana do wytworzenia ciepła technologicznego, podczas gdy pozostałości ze spalania są w pełni wykorzystane jako cenny składnik surowcowy klinkieru, a sam proces produkcji klinkieru pozostaje bezodpadowy. Co-processing jest bardziej efektywnym rozwiązaniem w gospodarce odpadami niż składowanie na wysypiskach czy spalanie. Przemysł cementowy wykorzystuje więcej odpadów niż wytwarza, a tym samym ma znaczący wkład w gospodarkę o obiegu zamkniętym.

Istnieją cztery główne korzyści w kontekście działań proklimatycznych wynikające z przetwarzania odpadów w zakładach cementowych:

Klinkier, który jest głównym składnikiem cementu, powstaje poprzez stapianie wapienia, gliny i innych materiałów w piecu obrotowym w temperaturze bliskiej 1500°C. Jest to proces bardzo energochłonny i powodujący wysoką emisję dwutlenku węgla. Większość bezpośrednich emisji CO2 w procesie produkcji cementu powstaje w wyniku reakcji chemicznych zachodzących w piecach podczas produkcji klinkieru. Dlatego asze wysiłki koncentrują się na zastąpieniu go produktami ubocznymi z innych sektorów przemysłu, takimi jak żużel wielkopiecowy i popiół lotny. Odpady z innych gałęzi przemysłu oraz alternatywne surowce pozwalają nam na zmniejszenie zawartości klinkieru przy jednoczesnym zachowaniu tej samej jakości i trwałości naszych produktów. Nasze nowe rodzaje klinkieru charakteryzują się o 20% niższą emisją CO2.

W 2021 r. około 30% energii elektrycznej wykorzystywanej w naszej działalności pochodziło z czystych źródeł energii. Dzięki temu nasze emisje pośrednie, związane z wykorzystywaną w naszych zakładach energią elektryczną, również przyczyniają się do zmniejszenia śladu węglowego naszej firmy.

“Future In Action” to długoterminowy program, w ramach którego będziemy kontynuować prace nad naszym procesem produkcyjnym, aby zmniejszyć ślad węglowy naszej firmy i osiągnąć cel na rok 2050, czyli produkcję wyłącznie betonu o zerowym bilansie emisji CO2.